其中密封技术是评价发动机可靠性的一个重要指标,直接影响到发动机的运行状况。本文主要结合某汽车公司自主品牌发动机开发过程,介绍汽油机气缸垫材料、结构及其试制工艺技术。

2 发动机气缸垫简介及其发展方向

发动机气缸垫位于气缸盖与气缸体之间。其功用是保证缸体和缸盖结合面处有良好的密封,保证燃烧室的密封,同时防止发动机漏水和漏油。发动机工作过程中,缸内压力大、排气温度高,热应力和压应力变化频繁,条件恶劣。于此同时,缸盖和缸体随着这些变化在压缩、拉伸、绕曲、振动等等,这些变化都需要气缸垫来承受、调整、补偿,以保证发动机正常工作。

传统的缸垫材料主要是橡胶和石棉,但传统的材料已不能满足现代发动机发展的要求,且石棉材料对人体以及环境都会造成很大的危害,已逐步被淘汰。金属气缸垫一般以多层金属板通过铆接、激光焊接等方式组合而成,金属表面涂硅氟橡胶。其最大优点是压紧厚度极易控制、耐久可靠、厚度均匀热传导性好,可以减少缸体与缸盖的压紧负载、结构变形及螺栓扭矩的损失。表面涂覆硅氟橡胶,则可以弥补因缸体缸盖加工精度不足导致的漏油、水、气的密封缺陷,使之具备更合理的整体密封性[1]。

随着目前发动机性能的提高以及大功率、高转速、低排放和增压技术的发展,全金属气缸垫的优点已经表现的日益突,已经迅速被国内各大主机厂推广应用。

3 金属气缸垫主要结构

3.1 金属气缸垫结构形式

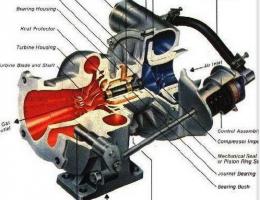

为了适应更高的燃烧压力及热负荷要求,必须开发新型的气缸垫才能确保密封性能。金属气缸垫主要由功能层、限位层和距离层构成,如图1所示。

1)功能层:气缸垫实现密封功能的主要结构。其上分布着全波纹和半波纹的凸筋结构。

2)距离层:一般位于气缸垫的中间,用来调整气缸垫的厚度,以满足发动机压缩比的要求。

3)限位层:通常布置在缸口,用来调整气缸垫的面压分布。

4)全波纹凸筋:密封缸内高温高压燃气的主要结构。

5)半波纹凸筋:密封冷却液和润滑油的主要结构。

6)非金属涂层:弥补缸体和缸盖表面的微观不平度,提供可靠而有效的微观密封。

为了满足发动机更高的密封要求,有些气缸垫还设计有抗变形模块,如图2,一般布置在气缸垫前后两端,用来抵消和缓解发动机缸体和缸盖在工作中产生的变形。

3.2 气缸垫波纹凸筋结构

全波纹凸筋和半波纹凸筋是气缸垫上最主要的密封结构,也是最容易出现损坏的部位,主要布置在功能层上,可参看图1。气缸垫在工作时,会受到来自缸体、缸盖多个方向的力作用,根据作用力和反作用力的原理,缸垫同时会产生反作用力作用到缸盖和缸体上,起到密封作用。全波纹凸筋的作用力要大于半波纹凸筋的作用力,因而全波纹凸筋布置在对密封要求更为严格的缸口周围[2],半波纹凸筋布置在缸体和缸盖水套和油道周围。

波纹凸筋分布原则:每个油道孔单独密封。每个螺栓孔单独密封,每个燃烧室部位单独密封,其它水道孔全部密封完全与燃烧室、进油孔、回油孔、螺栓孔隔开。

3.3 抗变形模块

如图3所示,当发动机的爆发压力很大,以致缸盖弯曲变形严重时,有些气缸垫会在前后两端设计抗变形模块结构,用来减小缸孔变形量,改善气缸盖的弯曲变形,改善缸垫的密封性能。当然,该结构制作工藝复杂,投入成本较高。从图4可以看出,增加了抗变形模块对缸盖变形影响还是起到了很大的作用。

4 气缸垫试制

4.1 产品技术要求

1) 和缸体、缸盖配合尺寸满足图纸定义要求

2) 压紧厚度满足图纸定义要求

3) 密封压力值及分布合理以保证密封功能

4)能够满足发动机可靠性台架试验考核的要求。

4.2 气缸垫材料选择

气缸垫主要受力来自于:热应力、燃气压力和螺栓预紧力,因此其应具有足够的抗拉强度。另外,气缸垫长期与润滑油和冷却液接触,应具有足够的耐热和耐腐蚀性,因此对材料的要求也很严格。表1介绍了金属气缸垫常用材料。

某自主品牌气缸垫为三层结构,其材料选择见下:

1)功能层板材料为12Cr17Ni7,弹簧不锈钢,气缸垫常用材料。广泛地用于要求良好综合性能(耐腐蚀耐热和成型性)的设备和零部件。

2)限位层板材料为06Cr19Ni10,耐热不锈钢,气缸垫常用材料,广泛应用于汽车配件、医疗器具、建材、船舶部件等。

3)功能层板上下面印刷氟橡胶,其具有良好的弹性、耐冷却液、耐油性及耐高温性。

4.3 试制产品工艺分析

发动机试制,主要是指发动机功能样机的试制过程,一般用于产品设计的几何验证、功能验证、性能验证,根据开发周期的长短,有时也用于产品的可靠性、耐久性的验证。为了达到以上目的,试制样件必须满足试制精度高、试制周期短、试制成本低这三个条件。一般的量产工艺,使用冲压成型,再在成型板上进行压筋、较平、涂层等工序,压筋模具采用硬模,也就是量产模具。

在试制阶段,一般采用激光切割成型和软模制造,一方面缩短了试制周期,另外可以降低成本。某自主品牌发动机气缸垫主要的工艺流程为:备料→编程→激光切割→涂层→烘干→压筋→校平→铆接→打码→检测→成品。与量产工艺对比,其主要的差异分析见表2:

表2 试制与量产差异化分析

基于以上差异化分析,试制阶段,采用激光切割成型、压筋模具采用软模是可以满足当前阶段试制目的。

4.4 产品质量控制

4.4.1 产品尺寸控制

针对试制样件,产品关注点及主要控制方式有以下几点:

1)与缸体、缸盖平面配合的结构和尺寸,一般采用三坐标测量进行检查,另根据设计定义关重尺寸缸筒部位直径和定位孔需列入SC(特殊特性)进行控制。

2)全波纹凸筋高度、宽度,列入SC(特殊特性)控制,一般采用专用检测设备(轮廓度仪)进行检测。

3)涂覆层厚度,列入SC(特殊特性)控制,采用专用检测设备(涂层测厚仪)进行检测。

4.4.2 产品性能验证

根据主机厂的要求,试制完成后的缸垫需要进行铅弹试验和面压试验,用以判定气缸垫压紧厚度和油孔、水孔部位密封能力。下面介绍下某自主品牌发动机气缸垫进行的两项性能试验。

1) 铅弹试验

目的是测定气缸垫在压紧后缸口部位的厚度,保证发动机的压缩比在设计范围内。

按照内燃机气缸密封垫片技术条件的要求[3], 预先在试验用气缸垫的测量部位上钻出安放测厚元件的孔,孔径为3~5mm。在燃烧室孔密封部位等距离选取四个点,如图5所示。试验用气缸垫按图6装上,在测量点处放置好测量元件,并按要求拧紧气缸盖螺栓,拧紧5min,再按要求松开螺栓,并用精度为0.01mm的千分尺测量测厚元件的厚度,记录各测量点所测的厚度,确定压紧厚度及压紧厚度差。

经过实验测量后,各铅块压紧厚度与理论要求值偏差-0.02mm,满足设计定义(与理论值偏差±0.05mm)。

2)面压试验分为两种:

高压试验,用来测量缸口全波纹凸筋的面压值,适用范围是50-130MPa

中压试验,用来测量水套和油道部位半波纹凸筋的面压值,适用范围是10-50 Mpa

按照内燃机气缸密封垫片技术条件的要求[3], 装配气缸垫和面压感应纸,按要求拧紧气缸盖螺栓5min后,取出感压纸,根据感应纸显色的浓淡确定面压分布情况。

图7是某自主品牌发动机气缸垫面压试验后压印图,可以看出,面压感应纸上密封部位的接触状况良好,呈均匀色,无断线现象,其余部位的压印色泽基本均匀。符合面压试验要求。

4.4.3 产品可靠性验证

在试制样件完毕后,需要对气缸垫进行密封可靠性验证,目前国内对气缸垫密封可靠性考核尚无专门试验设备,只能将其装配在发动机上进行适应性耐久实验。目前某自主品牌发动机针对气缸垫考核的试验主要包括:200h冷热冲击试验,500h一般耐久试验。

5 结语

气缸垫结构复杂,接触介质多样,环境温度变化频繁,其密封性能是评价整机可靠性的重要指标。金属气缸垫可以有效解决发动机在恶劣工况下的密封问题及适用于现在日趋严苛的排放及环保要求。本文结合实例开发,通过对气缸垫发展方向、结构形式、密封技术、制造工艺及产品质量控制进行阐述,为今后气缸垫结构设计及试制验证提供参考。《来源汽车科技》

本文来自:爱车福利网整理,作者:匿名

声明:本文观点仅代表作者本人,不代表爱车福利网立场。 如侵犯你权益,请联系我们删除。

扫一扫手机访问